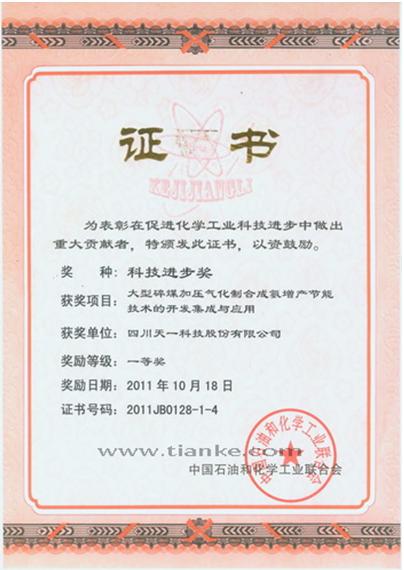

(通訊員 李穗凡)日前,天科股份作為“大型碎煤加壓氣化制合成氨增產(chǎn)節能技術(shù)的開(kāi)發(fā)集成與應用”項目的主要參與單位榮獲2011年中國石油和化學(xué)聯(lián)合會(huì )科技進(jìn)步獎一等獎。

“大型碎煤加壓氣化制合成氨增產(chǎn)節能技術(shù)的開(kāi)發(fā)集成與應用”項目是天脊集團大型煤制合成氨裝置增產(chǎn)節能改造科技攻關(guān)項目。該項目通過(guò)采用天科股份自主研發(fā)的兩段變壓吸附法脫碳提純氫氣工藝配空分氮氣合成氨,并集成了碎煤加壓氣化技術(shù)、煤氣水處理技術(shù)、耐硫變換新工藝、低溫甲醇洗深度挖潛、尾氣循環(huán)補冷、超重力硫回收等技術(shù)對原先的大型進(jìn)口煤制合成氨裝置進(jìn)行改造,通過(guò)優(yōu)化工藝流程,全面升級裝置運行控制系系統及更換傳統老式陳舊內件為新型高效節能內件,實(shí)現了裝置增產(chǎn)和向新建苯胺裝置供氫的雙重目標,提高了單爐產(chǎn)氣量及運行率和CO變換率,提高裝置處理能力和效率。改造結果表明,裝置生產(chǎn)能力由日產(chǎn)1000噸提高到了1500噸以上;噸氨綜合能耗由2.08噸標煤下降到1.59噸標煤, 降幅為23.5%;裝置運行可靠性大幅提高,年連運率達到95%以上;年減少廢水排放200萬(wàn)噸,大大減少了新鮮水用量;由于能耗下降, 每年減少二氧化碳排放50萬(wàn)噸。開(kāi)創(chuàng )了國內外大型煤制合成氨一次性成功擴產(chǎn)50%,裝置能耗下降了23%的先例。

天科股份自主研發(fā)的兩段變壓吸附法脫碳提純氫氣工藝技術(shù)具有以下特點(diǎn):第一段脫除CO2,第二段脫除CH4、CO等雜質(zhì),大大提高了裝置的氫收率,氫氣回收率達97.2%;工藝裝置能分別控制CO2和H2吸附劑的吸附時(shí)間,充分利用這兩類(lèi)吸附劑的吸附選擇性,有效地提高了分離效果,并使變壓吸附解吸氣中CH4含量達到40~50%,送入轉化爐轉化循環(huán)制氫,有效地提高了煤制氫工藝的產(chǎn)氫能力;工藝調試半小時(shí)就能得到合格氫氣,停車(chē)過(guò)程幾分鐘就能完成,而原有的低溫甲醇洗和液氮洗工藝至少需要調試幾十小時(shí)才能得到合格氫氣,停車(chē)也要幾小時(shí)。天科股份的變壓吸附提純氫氣新工藝降低了整套大型合成氨裝置開(kāi)、停車(chē)的難度和操作難度,從而大大降低了合成氨裝置的開(kāi)停車(chē)成本。

天科股份變壓吸附脫碳提純氫氣技術(shù)與吸收凈化相結合,創(chuàng )新了大型煤制合成氨裝置的流程配置,是合成氨生產(chǎn)工藝的一種創(chuàng )新和突破。該技術(shù)成果為創(chuàng )新煤制氨技術(shù)做出了突出貢獻,它將有力地推動(dòng)了中國煤化工行業(yè)的技術(shù)進(jìn)步,極大地促進(jìn)了我國新型煤化工產(chǎn)業(yè)的發(fā)展。