水煤漿氣化爐工藝燒嘴有關(guān)問(wèn)題的探討

一、概述

“我國石油和化學(xué)工業(yè)在快速發(fā)展的同時(shí),正面臨著(zhù)資源、能源和環(huán)境等多重壓力”。由于我國石油和天然氣短缺,煤炭相對豐富的資源特征,加之國際油價(jià)的持續高位運行狀態(tài),煤炭在我國的能源和化工的未來(lái)發(fā)展中所處的地位會(huì )變得越來(lái)越重要。

目前,煤炭在我國的能源消費比重不斷加大,用于發(fā)電和工業(yè)鍋爐及窯爐的比例大約為70%左右,其余主要是作為化工原料及民用生活。隨著(zhù)煤化工技術(shù)的不斷發(fā)展,煤炭作為化工原料的比重將會(huì )得到不斷的提高。

傳統的煤化工特點(diǎn)是高能耗、高排放、高污染、低效益,即通常所說(shuō)的“三高一低”。隨著(zhù)科技的不斷進(jìn)步,新型的煤氣化技術(shù)得到了快速的發(fā)展,煤炭作為化工原料的重要性得到了普遍的認可。煤化工目前采用的方法主要有三個(gè)途徑:煤的焦化、煤的氣化、煤的液化。由于最終產(chǎn)品的不同,三種途徑均有存在的市場(chǎng)。煤焦化的直接產(chǎn)品主要有焦炭、煤焦油及焦爐氣,煤氣化的直接產(chǎn)品主要有合成氣、一氧化碳和氫氣,煤液化后可直接得到液體燃料。

煤焦化產(chǎn)業(yè)相對比較成熟,煤液化存在直接液化和間接液化兩種方法,技術(shù)的成熟程度和投資等原因,制約了產(chǎn)業(yè)化和規模化的進(jìn)一步發(fā)展。隨著(zhù)煤氣化技術(shù)的不斷成熟,特別是加壓氣化方法的逐步完善和下游產(chǎn)品的多樣化,煤氣化已成為我國目前煤化工的重中之重。

煤氣化所產(chǎn)生的合成氣,成為氮肥(主要是尿素)、甲醇、二甲醚、醋酸等過(guò)去主要依賴(lài)石油化工產(chǎn)品的主要原料,也成為國內目前煤化工所上的主要項目。煤氣化除了投資比較小的常壓固定床以外,粉煤加壓氣化(以殼牌和GSP為主要代表)、水煤漿加壓氣化(以德士古為主要代表)成為眾多廠(chǎng)家引進(jìn)國外節能環(huán)保的主要首選技術(shù)。

國內具有自主知識產(chǎn)權的煤氣化技術(shù)還有:①粉煤加壓氣化:西安熱工院的干煤粉加壓氣化技術(shù)、陜西聯(lián)合能源的灰粘聚流化床粉煤氣化技術(shù)、山西煤化所的灰熔聚流化床粉煤氣化技術(shù)、北京航天萬(wàn)源的航天爐粉煤氣化技術(shù)等。②水煤漿加壓氣化技術(shù):華東理工大學(xué)的四對沖燒嘴技術(shù)、北京達立科的分級氣化技術(shù)、西北化工研究院的多元料漿(主要成份是水煤漿)氣化技術(shù)等。

本文作者多年來(lái)一直從事于水煤漿氣化爐工藝燒嘴的研制工作,作為專(zhuān)題負責人,主持承擔了“國家重大技術(shù)裝備研制項目(科技攻關(guān))計劃專(zhuān)題合同:水煤漿氣化爐燒嘴研制”,并成功應用于“山東華魯恒升化工股份有限公司”的水煤漿加壓氣化國產(chǎn)化裝置。水煤漿加壓氣化裝置(包括引進(jìn)裝置和國產(chǎn)化裝置)是目前國內廣泛使用的煤加壓氣化技術(shù)(占到國內煤加壓氣化裝置的75%以上),氣化后得到的合成氣主要用于合成氨、尿素、甲醇、醋酸等的原料,也可用于城市煤氣及鋼鐵等其他行業(yè),氣化爐燒嘴是該裝置中的關(guān)鍵設備之一。本文就作者關(guān)于水煤漿氣化爐工藝燒嘴研制方面所進(jìn)行的一些工作和思考進(jìn)行簡(jiǎn)單的介紹,同時(shí)對于該燒嘴的改進(jìn)方向提供一些個(gè)人看法,僅供同行參考。

二、煤加壓氣化技術(shù)簡(jiǎn)述

煤加壓氣化的主要技術(shù)優(yōu)勢在于:

1.氣化效率高,碳轉化率可高達98~99%,煤氣中CO+H2(即有效氣體成分)可達80~90%。

2.氣化壓力高,水煤漿加壓氣化爐壓力可達8.5MPa,粉煤加壓氣化爐壓力可達4MPa,有利于實(shí)現裝置的大型化,與其他先進(jìn)技術(shù)聯(lián)合使用,可以省去合成氣的壓縮機,降低能耗。

3.氣化溫度高,水煤漿加壓氣化爐溫度可達1200~

目前,我國普遍采用的煤加壓氣化技術(shù)是水煤漿加壓氣化和粉煤加壓氣化,二者各有特點(diǎn),主要有:

1.氣化壓力:由于原料進(jìn)料方式的不同,粉煤加壓氣化的壓力沒(méi)有水煤漿加壓氣化的壓力高。

2.氣化溫度:由于爐內向火面的結構不同,水煤漿氣化爐由于使用耐火磚形式,氣化溫度相對不能太高,這在一定程度上限制了煤種的適用范圍。

3.水煤漿氣化由于要將原料制成煤漿,因此要求原料煤具有穩定的成漿性能,當然,由于氣化溫度的限制,煤的灰熔點(diǎn)也不能太高。

4.粉煤氣化由于是干粉供應,因此對原料煤的水分有一定的要求,而殼牌粉煤氣化使用的廢熱鍋爐冷卻合成氣,用于制氫和制合成氨時(shí),在一氧化碳變換系統中,還要重新加入蒸汽,部分抵消了氣化過(guò)程中的優(yōu)勢。

5.水煤漿由于需要將液體原料(含高濃度的固體煤粉)通過(guò)工藝燒嘴進(jìn)行霧化,工作條件非常惡劣,因此,燒嘴的連續使用壽命制約了整個(gè)氣化爐的連續運行周期。

6.為了追求較高的氣化效率(有效氣體成份),殼牌粉煤氣化中需要用廢熱鍋爐和過(guò)濾器,同時(shí)要用到循環(huán)氣對氣化爐出口合成氣進(jìn)行激冷,流程相對復雜,投資較大;

因此,在選擇工藝路線(xiàn)時(shí),要考慮投資、煤種、效益等多方面因素,任何一種工藝技術(shù),都不是十全十美的,均存在需要改進(jìn)的地方。北京達立科科技有限公司、清華大學(xué)、山西豐喜肥業(yè)集團共同開(kāi)發(fā)的水煤漿分級氣化技術(shù)(也稱(chēng)之為“非熔渣-熔渣”煤氣化技術(shù)),就是對傳統水煤漿加壓氣化技術(shù)的一次有效改進(jìn),取得了很好的效果(詳細論述見(jiàn)下文),該技術(shù)于

三、 水煤漿加壓氣化爐工藝燒嘴

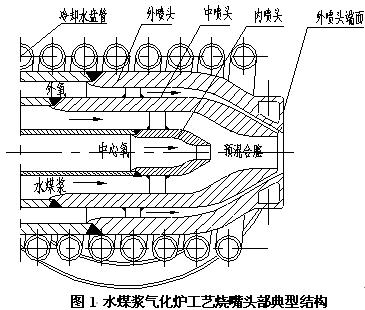

水煤漿加壓氣化技術(shù)的一項弱點(diǎn),就是其工藝燒嘴的一次性連續使用壽命較短,影響了單臺氣化爐的連續運行時(shí)間,因此,一般情況下均有備用爐在線(xiàn),以便更換和維修工藝燒嘴。為了滿(mǎn)足較高的有效氣體成份以及氣化爐溫度的要求,在較低的比氧給料情況下,利用唯一可用的霧化介質(zhì)(氧氣),將水煤漿進(jìn)行高效的霧化,獲得較高的碳轉化率,普遍采用的氣化爐工藝燒嘴頭部結構如圖1所示。

圖1 水煤漿氣化爐工藝燒嘴頭部典型結構

1、工藝燒嘴設計的一般原則

1.1結構形式為同心三套管形式,燒嘴中心氧管的出口設計成縮口形式,目的是對中心氧進(jìn)行加速,同時(shí)其端面距燒嘴斷面基準面有一定的縮入量,形成一個(gè)水煤漿和中心氧的預混合腔,水煤漿的出口管路也設計成縮口形式,使進(jìn)入預混合腔的水煤漿具備一定的速度。在預混合腔內,利用中心氧對水煤漿進(jìn)行稀釋和初加速,改善水煤漿的流變性能,共同的作用就是為了保證水煤漿在離開(kāi)燒嘴后的霧化效果。外氧管口的縮口比例更大一些,目的是提供更高流速的氧氣,對于通過(guò)預混腔的水煤漿混合物進(jìn)行良好的霧化,以便在氣化爐內達到良好的氣化效果。

1.2無(wú)論是中心氧,還是水煤漿及外氧的流通面積,均需要滿(mǎn)足各自介質(zhì)的流量要求,在供應壓力允許的情況下,力爭達到必要的混合和霧化效果。但是,中心氧的比例有一定的限制條件,一般為總氧量的5~25%,其余均作為外氧。中心氧量不能太小,不然達不到對煤漿的稀釋和加速作用。中心氧量也不能太大,一方面,會(huì )使預混合區的混合物流速增加太多,造成中心管出口處的磨損情況惡化,降低燒嘴的連續使用壽命,而這一點(diǎn)正是影響燒嘴使用壽命的最主要因素。另一方面,中心氧量增大時(shí),必然使燒嘴出口物料的軸向速度分量增大,徑向速度分量減小,其結果使整個(gè)燒嘴出口的火焰形狀變得細長(cháng),無(wú)法與氣化爐的內部型面匹配,造成較大直徑的煤粉顆粒在氣化爐內的停留時(shí)間變小,爐渣中的含碳量增加,引起氣化效率的降低,而且,會(huì )使火焰直沖爐底,影響爐底激冷環(huán)的工作。

1.3 流動(dòng)速度的設計,中心氧的出口流速一般為150~

2、影響燒嘴使用壽命的主要問(wèn)題探討

2.1 冷卻水盤(pán)管的破壞

設計冷卻水盤(pán)管的目的是為了保護燒嘴處于高溫工藝氣體的本體部分,冷卻水盤(pán)管承受著(zhù)最?lèi)毫拥耐獠凯h(huán)境。破壞方式一般有三種:

圖2 冷卻水盤(pán)管安裝改進(jìn)方案

2.2 物理磨損

物理磨損是水煤漿氣化爐工藝燒嘴的致命弱點(diǎn),也是影響水煤漿氣化爐連續運行時(shí)間和整個(gè)工藝路線(xiàn)連續運行時(shí)間的最主要因素之一。一般情況下,水煤漿氣化爐工藝燒嘴的連續運行時(shí)間為30~60天,就需要停爐進(jìn)行檢修和更換,因此,水煤漿氣化工藝中必須有備用爐,這是造成投資費用、運行費用增加的重要原因之一。

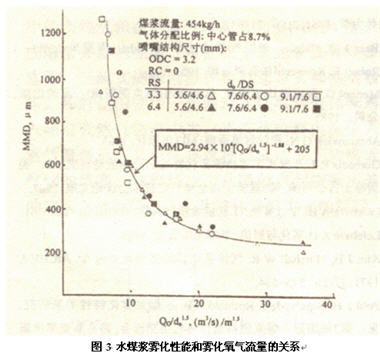

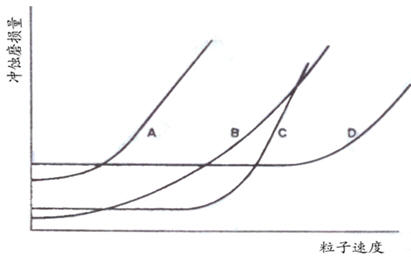

如前文所述,為了使水煤漿中的煤粉在氣化爐中充分氣化,必須對水煤漿利用相應數量的氧氣進(jìn)行有效地霧化,圖3示出了水煤漿霧化液滴尺寸和霧化氣體流量(即氣體流速)之間的關(guān)系。為了達到良好的霧化效果,氣體的流速必須達到一定的數值。也就是說(shuō),預混合腔內的混合物(水煤漿、氧氣)流速必須達到一定的數值,由于混合物中含有大量的煤粉固體顆粒,這是造成中噴頭內腔磨損的主要原因。

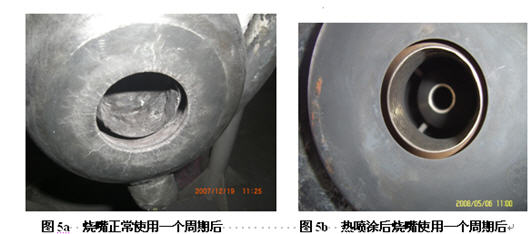

為了增加中噴頭內腔的抗磨損能力,選用抗磨性能良好的材料成為目前唯一可用的方法,當然還要考慮抗氧化性能。普遍采用的材料是GH188和UMCo-50,可以連續工作的時(shí)間也只有30~60天,影響這一周期的因素很多,主要有:煤種、生產(chǎn)負荷等。據說(shuō)有關(guān)單位已經(jīng)研究成功了具有較長(cháng)壽命的陶瓷材料的中噴頭,但還沒(méi)有公開(kāi)的報道。我們在中噴頭的內腔表面噴涂過(guò)抗物理磨蝕的硬質(zhì)合金,對提高燒嘴的連續使用時(shí)間起到了一定的作用(見(jiàn)圖5b),有關(guān)試驗工作還在繼續進(jìn)行中。

預混合腔內的混合物流速不能太小,太小會(huì )造成霧化不佳,影響總體碳轉化率。流速也不能太大,混合物的軸向速度分量太大,火焰就會(huì )細長(cháng),影響部分物料停留時(shí)間,直沖爐底,影響碳轉化率,而且,從圖3中可以看出,混合物流速到達一定數值后對霧化液滴尺寸的影響作用也會(huì )變得很小。

圖3 水煤漿霧化性能和霧化氧氣流量的關(guān)系

2.3 熱、化學(xué)、應力影響

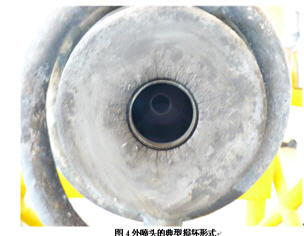

影響水煤漿氣化爐工藝燒嘴連續使用壽命的另外一種損壞形式是外噴頭端面的徑向放射性裂紋及不規則龜裂的形成。在燒嘴正常運行一段時(shí)間后,沿著(zhù)外噴頭孔口的邊沿會(huì )出現密集的徑向放射性裂紋及不規則的龜裂,見(jiàn)圖4。對于圖示裂紋的產(chǎn)生原因,目前還沒(méi)有形成權威性的結論,作者認為,其影響因素主要有以下幾個(gè)方面。

圖4外噴頭的典型損壞形式

工藝燒嘴的出口處存在較高的射流,也是高溫工藝氣體回流速度最高的區域,外噴頭的端面受到含有固體煤粉顆粒的高溫工藝氣體的不斷沖刷,也是造成破壞的一個(gè)因素,從氣化爐爐拱耐火磚易遭損壞的現實(shí)也可證明這一點(diǎn)。

① 將外噴頭的材料改成多孔陶瓷或多孔金屬,利用部分氧氣通過(guò)多孔介質(zhì)直接噴入氣化爐,這樣可以保證端面的有效冷卻,防止高溫帶來(lái)的所有問(wèn)題。如果能用多孔陶瓷實(shí)施,化學(xué)腐蝕和物理磨損也有可能同時(shí)解決。美國專(zhuān)利(專(zhuān)利號:CN

② 為外噴頭的端面加裝防熱保護板,保護板的材料選擇及聯(lián)結方式應該是需要解決的主要問(wèn)題,美國專(zhuān)利(專(zhuān)利號:CN

③ 利用熱噴涂技術(shù)將特種耐熱、耐腐蝕的合金粉末噴涂到外噴頭的端面,可以起到良好的防熱、防腐的性能,大大延長(cháng)外噴頭的使用壽命。通過(guò)篩選特種合金粉末的種類(lèi)和改良熱噴涂工藝,相信這種方案能夠取得令人滿(mǎn)意的效果。目前,這種工藝方案我們已經(jīng)開(kāi)始實(shí)施,工業(yè)化運行效果令人滿(mǎn)意。如圖

圖

四、 提高水煤漿加壓氣化爐工藝燒嘴壽命的途徑探討

正如前文所述,影響水煤漿氣化爐工藝燒嘴使用壽命的主要現象有兩點(diǎn),即:中噴頭的物理磨損和外噴頭的熱、化學(xué)、應力破壞。下面就作者的一些觀(guān)點(diǎn)提出來(lái),供同行專(zhuān)家和技術(shù)人員參考。

1. 關(guān)于中噴頭的物理磨損問(wèn)題,我們可以從以下幾個(gè)方面著(zhù)手來(lái)進(jìn)行改進(jìn),以提高其使用壽命。

1.1 在滿(mǎn)足流量要求和霧化要求的前提下,應盡量降低預混合腔的出口流速。一般的金屬材料,在受到含固體顆粒的流體沖刷時(shí),其磨損率和流體流動(dòng)速度之間存在如圖6之間的關(guān)系,可以看出,當流體流動(dòng)速度達到某一數值(可以稱(chēng)之為臨界速度)時(shí),磨損率就會(huì )有明顯增大,盡量使預混合腔出口的流速低于材料磨損的臨界流速,必然會(huì )延長(cháng)中噴頭的使用壽命。

1.2 從圖6中還可以看出,對于不同的材料,其抗磨性能有一定的差異,盡管材料D在低速時(shí)抗磨性能比材料C差,但其臨界速度偏高,高速時(shí)的抗磨性能明顯高于材料C,因此,在預混合腔出口流速的最低值確定以后,尋找具有較高臨界磨損速度(當然是針對水煤漿)的材料制作中噴頭,使其臨界磨損速度高于預混合腔出口流速,其現實(shí)意義十分重大。

圖6材料磨損速率和顆粒流速之間的關(guān)系

圖7材料磨損速率和顆粒沖撞角度之間的關(guān)系

1.3 優(yōu)化結構尺寸,也可以提高中噴頭的抗磨性能。圖7給出了固體顆粒沖撞角度與磨損速率之間的相互關(guān)系,可以看出,固體顆粒沖撞角度對材料表面的磨損速率影響甚大,在某一角度(可以稱(chēng)之為臨界角度)時(shí),磨損速率存在最大值。在設計中噴頭內型面時(shí),使沖撞角度盡量遠離臨界角度,對減輕材料的磨損速率也會(huì )帶來(lái)好處。

1.4 改善表面結構性能。首先,要保證表面的光潔度,其次,要保證材料的內在質(zhì)量均勻,還有很重要一點(diǎn),就是在中噴頭內孔的表面進(jìn)行噴涂抗磨材料(例如硬質(zhì)合金等),改善其抗磨性能。圖5b顯示的中噴頭就是我們進(jìn)行過(guò)噴涂硬質(zhì)合金后的產(chǎn)品,可以看出這一點(diǎn)具有比較明顯的效果。需要注意的是,涂層的厚度具有一定的限制,不然會(huì )造成脫落。因此,這種改進(jìn)也是有局限性的。

2. 外噴頭的延壽措施

前文中已經(jīng)提到,外噴頭的延壽思路主要有:利用多孔介質(zhì)進(jìn)行良好冷卻,加裝防護板進(jìn)行隔離,研究更好的材料、表面進(jìn)行熱噴涂耐高溫腐蝕和磨蝕的保護層等。

3. 其他途經(jīng)

通過(guò)以上分析,得出結論是:影響水煤漿氣化爐工藝燒嘴使用壽命的外部原因主要來(lái)自于兩個(gè)方面,一是含有固體顆粒的水煤漿對中噴頭的物理磨損,二是高溫工藝氣體對外噴頭的熱、化學(xué)、應力破壞。能否從這兩個(gè)外因方面著(zhù)手來(lái)延長(cháng)燒嘴的使用壽命,應該是可以考慮的另外一個(gè)方向。關(guān)于對中噴頭的物理磨損前文已經(jīng)進(jìn)行了比較詳細的討論,雖, , , , 然對于外噴頭在高溫氣體環(huán)境下的化學(xué)腐蝕機理還沒(méi)有定論,但是,降低外噴頭端面的氣體溫度和氧氣濃度以及工藝氣體回流速度,肯定會(huì )減小外噴頭受熱、化學(xué)、應力破壞的速度和強度。

在保證氣化爐的總體性能的前提下,如果能夠通過(guò)其他途經(jīng)緩解要求工藝燒嘴對水煤漿霧化的程度,就可以降低預混合腔出口的混合物流速,必然會(huì )降低中噴頭的物理磨損速率。如果能夠通過(guò)其他途徑降低燒嘴外噴頭端面的溫度,必然能減小外噴頭受熱、化學(xué)、應力破壞的速度。

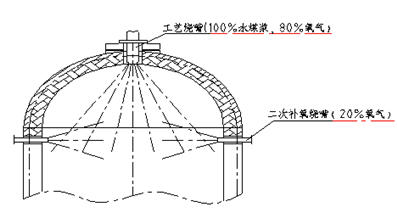

由北京達立科科技有限公司、清華大學(xué)、山西豐喜肥業(yè)集團共同開(kāi)發(fā)的水煤漿分級氣化技術(shù)(也稱(chēng)為“非熔渣-熔渣”煤氣化技術(shù),氣化爐的進(jìn)料方式見(jiàn)圖8),就是從以上兩點(diǎn)進(jìn)行著(zhù)手進(jìn)行改進(jìn)的。

圖8水煤漿分級氣化技術(shù)氣化爐進(jìn)料方式

1、 通過(guò)工藝燒嘴的氧氣流量,降到普通氣化工藝(也可稱(chēng)之為一級氣化)燒嘴氧量的80%左右,通過(guò)外氧和中心氧的再分配后,預混合腔的流速就會(huì )出現明顯的下降,下降幅度大約為20%左右,這樣中噴頭的物理磨損速率就會(huì )下降。這一點(diǎn)可以用下面沖量公式(忽略摩擦損失和混合損失)粗略估計出來(lái)。

G0V0=GsVs+GyVy

其中:G0、Gs、Gy 分別為混合物、水煤漿、中心氧氣質(zhì)量流量,V0、Vs、Vy、分別為混合物、水煤漿、中心氧氣流速。

2、 在水煤漿流量保持不變的情況下,由于通過(guò)工藝燒嘴的氧氣流量下降了20%左右,發(fā)生在燒嘴出口處的高溫工藝氣體回流量也會(huì )下降,從下式可以明顯看出這一點(diǎn)。

Ge/G0+1=0.32(ρe/ρ0)X/d0

其中:Ge、G0分別為回流高溫工藝氣體流量和工藝燒嘴的總流量。

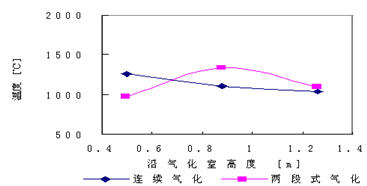

其結果是:一方面,通過(guò)工藝燒嘴的總氧量下降,會(huì )使燒嘴外噴頭斷面的氧氣濃度下降,局部的氧化放熱反應減弱。另一方面,由于工藝燒嘴的總流量降低,會(huì )使高溫工藝氣體回流量減少,燒嘴外噴頭端面處的環(huán)境氣體溫度就會(huì )下降。清華大學(xué)在試驗室中測出的溫度下降幅度大約為

圖9 分級氣化(兩段式氣化)與一級氣化(連續氣化)的溫度場(chǎng)比較

本應從工藝燒嘴進(jìn)入氣化爐的其余20%氧氣,通過(guò)圖8所示的兩個(gè)二次補氧燒嘴送入氣化爐中,一方面滿(mǎn)足氣化爐的總體氧量要求,同時(shí)利用高速?lài)娙氲难鯕猓瑢に嚐靽姵龅奈赐瓿伸F化的水煤漿進(jìn)行二次霧化。除了解決工藝燒嘴的工作壽命以外,氣化爐內的溫度場(chǎng)也得到了改善。由于氧氣的二次加入,相對來(lái)說(shuō)延緩了氧化反應的過(guò)程,因此要加大爐膛的軸向尺寸來(lái)進(jìn)行彌補,典型情況下,爐膛軸向尺寸要延長(cháng)

受以上三方的委托,根據以上改進(jìn)方案,我們研制了對應的水煤漿工藝燒嘴和二次補氧的氧氣燒嘴。該工程項目于

經(jīng)山西豐喜肥業(yè)集團現場(chǎng)的使用證明,氣化爐工藝燒嘴的中噴頭可持續運行時(shí)間超過(guò)100天,外噴頭的可持續運行時(shí)間超過(guò)200天,氧氣燒嘴的可持續運行時(shí)間預期可超過(guò)5年。在中噴頭耐磨材料和外噴頭抗化學(xué)腐蝕材料的噴涂試驗完成以后,再用于分級氣化的工藝燒嘴上,工藝燒嘴的連續使用壽命還將延長(cháng)。

華東理工大學(xué)的水煤漿四對沖燒嘴工藝技術(shù),存在氣化爐頂部耐火磚磨蝕較快和爐頂超溫的問(wèn)題[3]。由于燒嘴流出的物料在爐內實(shí)現了二次對沖,可以考慮降低單燒嘴的出口流速,一方面,可以減輕中噴頭的磨損。另一方面,降低單燒嘴的出口流速后,對沖流速也會(huì )降低,可以減輕對氣化爐爐頂磚的沖刷,延長(cháng)爐頂磚的使用壽命。另外如果將四對沖燒嘴改為二對沖燒嘴,也可以達到對沖的目的,同時(shí)達到節約投資和減少控制點(diǎn)的目的。

五、 結論

水煤漿加壓氣化技術(shù)相對來(lái)說(shuō),具有氣化壓力高、氣化爐結構簡(jiǎn)單、投資費用低等優(yōu)點(diǎn)。其缺點(diǎn)之一就是燒嘴使用壽命短,影響氣化爐的連續運行周期。本文對于如何提高燒嘴的使用壽命提出了一系列個(gè)人觀(guān)點(diǎn)和建議,有些可能不成熟,有些實(shí)現起來(lái)還需要做許多研究和試驗工作,特別是中噴頭新型耐磨材料的應用,通道型面的優(yōu)化,中噴頭耐磨層的噴涂,外噴頭抗高溫腐蝕材料的噴涂等,均需要進(jìn)行艱苦的努力。相信在廣大科技工作者和技術(shù)人員的共同協(xié)作下,水煤漿加壓煤氣化技術(shù)必將在我國的煤化工工藝中發(fā)揮更大的作用。

六、 致謝

本文在成稿過(guò)程中得到清華大學(xué)熱能工程系張建勝博士的大力支持及我們單位張范工程師的協(xié)作,在此表示衷心感謝。

七、 參考文獻

[1] 現代煤化工技術(shù)手冊 賀永德 化學(xué)工業(yè)出版社 2004年3月第1版

[2] 碳一化工新技術(shù)概論 唐宏青 氮肥與甲醇編輯部 2006年

[3] 怎樣選擇煤氣化工藝技術(shù) 章榮林 氮肥與甲醇 2007年第2卷第2期 p1~7

[4] 渭化科技 2000年增刊

[5] 閥門(mén)技術(shù)手冊 機械工業(yè)出版社 1991年

[6] 氣化爐工藝燒嘴擴產(chǎn)改造小結 李兵科等 全國氮肥與甲醇技術(shù)交流及業(yè)務(wù)洽談年會(huì )論文匯編 2008年9月 p55~58